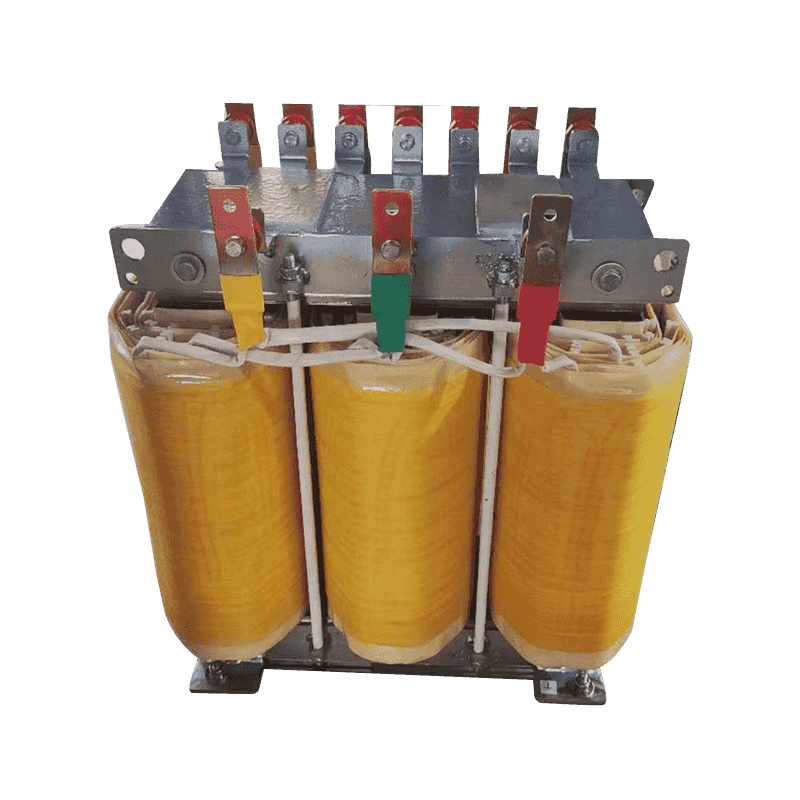

20 KVA Epoxy resin Three Phase Dry type transformer

Cat:Transformador trifásico

Transformador trifásico seco impregnado en resina epoxi: Características1. Mejora de la resistencia dieléctrica y resistencia eléctricaLa resina epoxi...

Ver Detalles

La fabricación de transformadores elevadores trifásicos Es una ingeniería de sistemas compleja, que incluye diseño, selección de materiales, procesamiento de piezas, ensamblaje, pruebas y otros aspectos. Entre ellos, el procesamiento de piezas es la base de la base, que está directamente relacionada con el rendimiento general y la confiabilidad del transformador. Los transformadores contienen una gran cantidad de componentes clave, como núcleos de hierro, devanados y aisladores. La precisión del procesamiento y la estabilidad dimensional de estos componentes son cruciales para el rendimiento eléctrico, el rendimiento térmico y la estabilidad operativa a largo plazo del transformador.

Las máquinas herramienta CNC son uno de los equipos principales de la fabricación moderna. Utilizan programas informáticos para controlar la trayectoria del movimiento de las herramientas de corte para lograr un procesamiento de piezas eficiente y de alta precisión. En la fabricación de transformadores elevadores trifásicos, las máquinas herramienta CNC se utilizan ampliamente para procesar formas y estructuras complejas, como laminaciones de núcleo, soportes de devanado y piezas aislantes. A través de programas CNC preestablecidos, la máquina herramienta puede completar automáticamente todo el proceso, desde el corte de la materia prima hasta la conformación final, lo que no solo mejora la precisión del procesamiento, sino que también reduce significativamente los errores de operación manual y garantiza la estabilidad dimensional y la consistencia de las piezas.

La ventaja de las máquinas herramienta CNC es su alto grado de flexibilidad y adaptabilidad. Mediante la programación, los parámetros de procesamiento se pueden ajustar fácilmente para adaptarse a las necesidades de procesamiento de piezas de diferentes formas, tamaños y materiales. Además, las máquinas herramienta CNC también tienen poderosas capacidades de procesamiento de datos y pueden monitorear varios parámetros durante el proceso de procesamiento en tiempo real, como fuerza de corte, temperatura, etc., y ajustar las estrategias de procesamiento de manera oportuna para evitar cortes excesivos o daños a materiales, mejorando aún más la calidad y la eficiencia del procesamiento.

En el procesamiento de piezas de transformadores, la calidad de la superficie es igualmente importante. Como equipo clave para el procesamiento de superficies, las rectificadoras de precisión utilizan la rotación de alta velocidad de la muela abrasiva y un control de avance preciso para rectificar finamente la superficie de las piezas y lograr una rugosidad superficial y una precisión geométrica ideales. Para componentes clave como las laminaciones del núcleo del transformador y los soportes de devanado, la calidad de la superficie afecta directamente el rendimiento eléctrico y el efecto de disipación de calor.

La aplicación de amoladoras de precisión permite que la precisión del procesamiento de la superficie de las piezas alcance niveles de micrones o incluso nanómetros, lo que reduce de manera efectiva la rugosidad de la superficie y las pérdidas eléctricas y de calor causadas por defectos en la superficie. Al mismo tiempo, la amoladora de precisión también puede procesar superficies curvas complejas, como la parte de superficie curva del soporte de bobinado, mejorando aún más la funcionalidad y la estética de las piezas.

Las máquinas de corte por láser utilizan rayos láser de alta densidad de energía para cortar materiales sin contacto. Tienen las ventajas de una velocidad de corte rápida, alta precisión y una pequeña zona afectada por el calor. En la fabricación de transformadores elevadores trifásicos, las máquinas de corte por láser se utilizan ampliamente para cortar materiales de placas delgadas, como piezas aislantes y disipadores de calor.

La máquina de corte por láser utiliza una computadora para controlar la trayectoria del movimiento del rayo láser y puede cortar con precisión piezas de diversas formas y tamaños complejos, y los bordes de corte son lisos y sin rebabas, lo que mejora en gran medida la calidad del procesamiento y la eficiencia de las piezas. . Además, las máquinas de corte por láser también pueden realizar operaciones automatizadas, lo que reduce la intervención manual y mejora aún más la eficiencia y la seguridad de la producción.

Con el avance de la ciencia y la tecnología, la innovación tecnológica y la actualización inteligente del procesamiento de piezas de transformadores elevadores trifásicos se aceleran constantemente. Por un lado, la aplicación integrada de tecnología de sensores avanzada, algoritmos de inteligencia artificial y tecnología de Internet de las cosas permite que los equipos de procesamiento logren un monitoreo y control más precisos, mejorando la precisión y eficiencia del procesamiento; por otro lado, la popularización de las tecnologías digitales y en red ha permitido que todo el proceso de procesamiento sea más transparente y trazable, lo que facilita la gestión de la calidad y la mejora continua.

Por ejemplo, mediante la introducción de sensores inteligentes y sistemas de análisis de datos, se pueden monitorear en tiempo real varios parámetros durante el proceso de mecanizado, como la fuerza de corte, la temperatura, la vibración, etc., se pueden descubrir problemas potenciales de manera oportuna y se pueden emitir alertas tempranas. Se puede proporcionar para evitar accidentes de calidad. Al mismo tiempo, utilizando la tecnología IoT, se puede conectar y compartir información como equipos de procesamiento, materiales y personal en tiempo real para lograr una programación inteligente y optimización del proceso de producción, y mejorar la eficiencia general de la producción y la utilización de recursos.

Contáctenos